焊接烟尘净化器

发表时间:2017-02-13

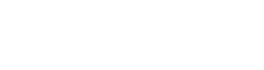

焊烟特性及危害

随着我国汽车工业高速发展,汽车工厂焊接烟尘对工作环境造成的污染日趋严重。焊接烟尘的主要化学成分为Fe2O3,SiO3,MnO,CaO以及组成油烟的高分子化合物如烷烃、醛、酮、杂环化合物等,具有分散度大、沉积慢、易飘浮在空气中等特点,不仅危害工作者的身心健康,还会进入设备内部,造成设备损坏,影响正常生产。

2 整体通风除尘系统

2.1原理

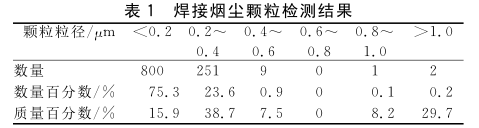

引入置换通风技术将新风直接送入工作区,在室内热源引起的竖直温度梯度作用下,新风随对流气流形成向上流动的主导气流。因新风送风动量很小,对室内主导气流影响极其微弱。随着新风的向下扩散,工作区得到较好的空气品质、舒适性及较高的通风效率。

汽车工厂焊接车间在高度方向上具有稳定的温度梯度,可以将新风以较低的风速和温差直接送入工作区。低温的新风在重力作用下下沉到地面后慢慢扩散,在地面上形成一层清洁空气层。室内污染源所产生的热气流受浮力的作用上升,并不断地卷吸周围空气,通过热气流上升的卷吸作用、后续新风的推动作用,以及设置在车间上部的排风口的抽吸作用,使得地面上方的洁净空气缓缓向上移动,形成向上的均匀气流,工作区的污浊空气逐渐被新风或洁净空气置换。整体通风除尘原理见。

焊接过程中产生的大量热量使周围空气温度升高、密度减小,热空气卷吸周围的空气,形成主导气流流向车间上部。焊接烟尘由于粒径极小,会跟随烟羽运动。焊接刚开始进行时,烟羽相当微弱,很容易受到周围气流的干扰,烟羽的半径较大。当烟羽上升到一定高度后,其温度降低至周围空气的温度,无法继续上升,而向四周水平散开并形成分层。在这两个区域,空气温度场和浓度场有非常明显的不同特性,下部单向流动区存在竖直温度梯度和浓度梯度,而上部湍流混合区温度场和浓度场则比较均匀,分别接近排风的温度和污染物浓度。

整体通风除尘系统的原理就是利用较低风速将洁净空气直接送入工作区下部,保证工作人员始终处在清洁的环境中,上部污浊空气通过高效聚四氟乙烯覆膜过滤处理后逐渐被排出,焊接烟雾中99.97%粒径大于0.1μm的微粒被过滤掉。因烟尘经过滤处理后能达到室内排放标准,室内空气可以循环使用,避免直接排放造成室内冷量/热量的浪费。该方式仅针对工作区域而非整个厂房,为利用低品位冷(热)源以及节省空调运行费用提供了可能,不仅解决了烟尘净化及大气污染问题,同时回收了排风携带的能量。

2.2设计方案

气流组织设计在整体通风除尘系统设计中至关重要。应根据焊接厂房生产线的内部条件、功能,供冷和供暖系统方案,可供选择的风口形式等综合确定气流组织形式。厂房宜采用下部送风,上部排风(回风)的置换通风方式,在每跨两侧柱子2.0~2.5m高处(特殊情况除外)设置送风口,出风风速控制在0.5m/s以内;在车间上部两侧送风口中间设置排(回)风口,排(回)风口尽可能布置在室内热力分层或烟气稳定层高度位置。

新回风比例:当干球温度在0℃以下时,新风补充量为20%(排除车间焊烟异味),80%为回风,以节约能源(热量);当干球温度在0~15℃之间时,可采用40%的新风、60%的回风,以减少能源用量;当干球温度为15~30℃时,采用100%的新风,关闭冷热源供应,节省能源;当干球温度超过30℃时,新风补充量为20%(排除车间焊烟异味),80%为回风,以节约能源(冷量)。

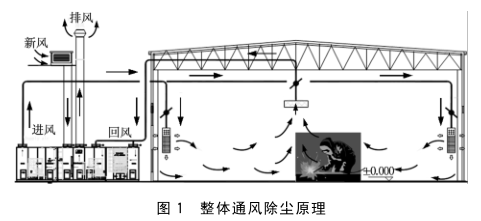

3 计算机模拟验证与优化

3.1 计算机模拟流程(见图2)

3.2焊烟形成与治理模拟分析

对不同通风方式下焊接车间的速度场、温度场及污染物浓度场分别进行了夏季、冬季、过渡季工况的数值模拟研究。基于有限体积法求解N-S方程,计算速度、温度、压力、浓度、流向分布;计算自然扩散和强制排风状态下的有害烟尘(粉尘)及气体流向和浓度分布,进而对焊烟状态进行模拟和分析。对不同形状自然或者扰动工况下的气流状态进行分析,得到仿真气流中污染气体、污染粉尘的扩散、分布规律,从而给出排烟技术的验证、优化方案。

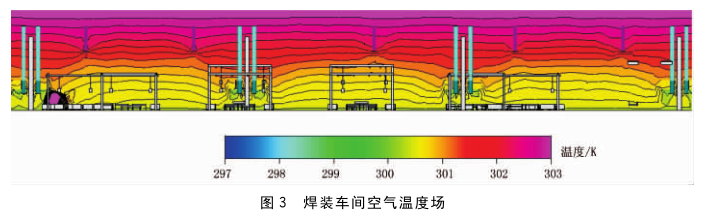

根据不同的焊装工艺、输送工艺建立相应的模型,对不同工况状态下的自然气流状态,进行焊烟治理后的气流组织状态,在机械化输送、工件装配、人员操作、公用设备对气流组织有干扰情况下的气流状态进行计算机流体扩散状态、空气温度场、空气动力场等的仿真模拟。图3给出了焊装车间的空气温度场。

基于焊装厂房焊烟分析系统建立以下模块:

1)厂房模块。构造厂房、钢结构、吊轨等建筑结构外形信息和数学模块。

2)焊机模块。构造不同型号的焊机外形尺寸或三维数学模块、焊烟参数(包括保护气、有害气体排放量)模块、焊机外壳工作温度等参数模块。

3)焊机排风模块。CFD-ACE+(美国某公司开发的CFD及多物理场求解器)系统内置多种排风口、风罩和风机模块,该模块放置在厂房模块中,可任意调用。

4)环境模块。系统内置多种环境模块,包括地域(风向、温度、湿度差异)、季节(温度、湿度差异)、人工干预(供暖、制冷)几个部分。

5)优化模块。在模块的任意排列组合条件下,对有害气体含量上限、温度上限,排风口数量、位置,风机数量、位置、排风量等进行优化,在内置的多种优化算法指导下得出符合要求的厂房设计参数。

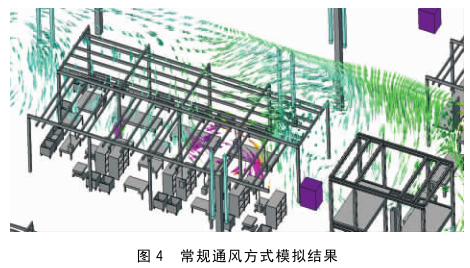

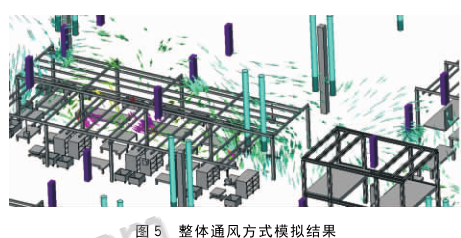

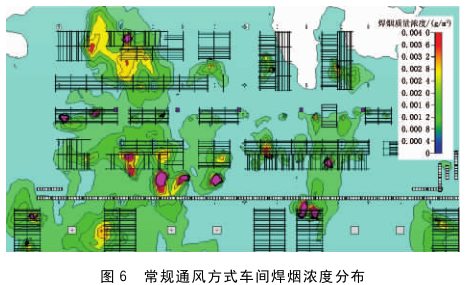

通过对焊接工艺烟尘和烟羽特点的分析,结合焊接车间的特点,利用CFD-ACE+模拟了不同室内空气状况,不同空气温度场、空气动力场和具有不同“影响源”(各种工艺设备、通风设备)的封闭式焊接车间,对整体通风除尘与常规通风方式进行了优劣验证。结果如图4,5所示,由图可见,常规通整体通风除尘方式焊烟随上升气流迅速扩散排出。在常规通风模式下,车间内焊接烟尘大部分都

能排出,但烟尘浓度超标区域较大,半径超过3m,超标区域集中在CO2焊机处,如图6所示,图中黄色区域为烟尘浓度超标区域。

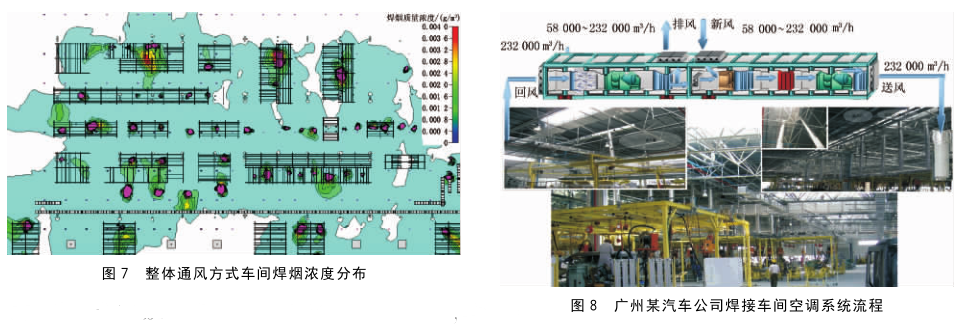

在整体通风除尘状态下 ,车间内焊接烟尘处理 效果较好,烟 尘 浓 度 超 标 区 域 较 小,半 径 不 超 过 2 m,超标区域集中在 CO2 焊机处,如图7所示,浓度 超标区域(黄色区域)明显减小。

4 实际应用效果

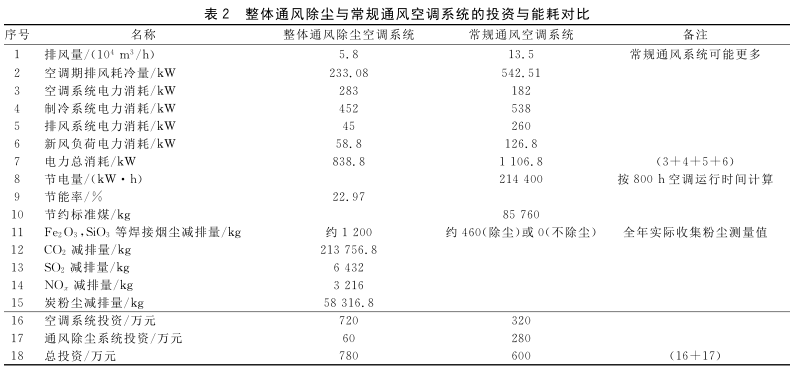

广州某合 资汽车公司焊接 厂 房项目 采用整体 通风除尘空调系统 ,系统流程如图8所示。该焊接 厂房建 筑 面 积 11000 m2,柱 顶 标 高 9.8 m。 该 车 间主要用于 车 身 焊 接 加 工 ,有 CO2 焊 机 及 电 阻 焊 机约150台,不均匀地分布在车间内。

图7:设计方案:夏季室温≤29 ℃;3m 以下工作区粉 尘质量浓度≤4mg/m3;引入适量新风排除室内异味; 对于产烟量较大的 CO2 焊机工位设置局部除尘系统。

以此焊装车间 为 例,分 析 对 比 整 体 通 风 除 尘 空 调 系 统与常规通风空调系统的投资与能耗,结果见表2。

两年的实际运行表明完全达到了设计目标值 ,创造了良好的室内卫生环境 。 与 此 同 时 实 现 了 冷 热源的循环利用,解决了将焊烟直接排至大气造成 的污染问题,节能减排效果明显 。

焊装厂房通风空调参数的设定与能源消耗密切 相关,夏季车间温度每降低 1 ℃,就需多耗冷量约 10%,冬季车间温度每提高1 ℃,需多耗热量约5%~7%。整体通风除尘空调系统能根据不同季节的气候 特点和车间温湿度要求,合理控制回风量和新风量;

在过渡季节,充分利用室外新风的调节能力,大幅度地降低能源消耗,实现节能20%以上的目标。

我公司为某汽车工厂焊接车间设计的焊烟净化系统

技术交流文章 ByLiuJun★,WangZonglinandGuLi

上一篇:嘉得力手推式洗地机的使用方法

下一篇:手推式洗地机吸水胶条的更换及调整